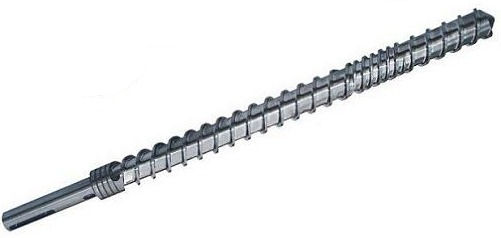

注塑機雙合金螺桿料筒卡死故障的深度分析與精準排除

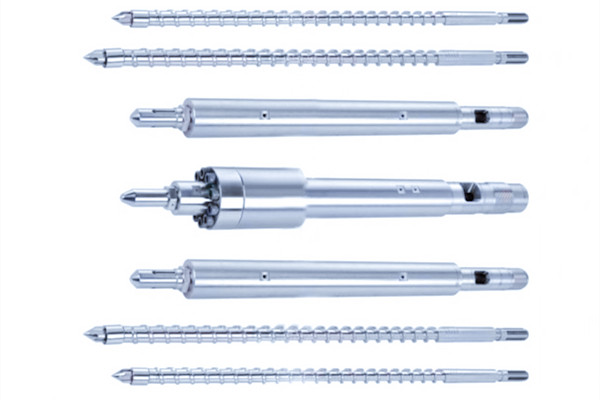

在注塑生產的精密體系中,雙合金螺桿與料筒堪稱“心臟部件”,其配合精度常高達0.05~0.15mm(視機臺規格而定)。然而一旦發生螺桿卡死故障,整條生產線便可能陷入癱瘓。這類故障絕非偶然,背后往往隱藏著材料、設計、操作等多重誘因的疊加效應。

一、雙合金螺桿卡死的五大誘因及形成機理

1.異物入侵與雜質超限:當原料中混入≥0.5mm的金屬碎屑或高硬度雜質(如玻璃纖維團聚塊),會在瞬間劃傷雙合金表面。實驗顯示,鐵屑卡入后局部壓強可超200MPa,遠超雙合金屈服極限。

2.熱膨脹失配的致命效應:當料筒加料段因冷卻水維持低溫(約50℃),而螺桿在無冷卻狀態下升溫至300℃以上時,若兩者熱膨脹系數差>2×10??/℃(如38CrMoAlA螺桿與合金鋼料筒組合),徑向間隙將消失導致抱死。

3.塑化溫度失控的雙重危局:低溫塑化(如PC料筒溫度<280℃)會暴增扭矩30%以上,致使螺桿扭曲;而局部過熱(如加熱圈失控)則會使物料碳化結焦,形成高分子“混凝土”堵塞螺槽。

4.結構性設計缺陷:壓縮比>2.8的螺桿加工高粘度物料(如PVC)時,因回流通道不足,軸向應力驟升引發螺桿彎曲變形。某案例顯示,設計缺陷導致螺桿服役壽命不足2000小時。

5.空轉與潤滑缺失的隱性傷害:停機時未及時排空料筒,殘留物料在余熱下交聯固化。此時若螺桿空轉超3分鐘,干摩擦將造成螺紋棱面拉毛,為后續卡死埋下伏筆。

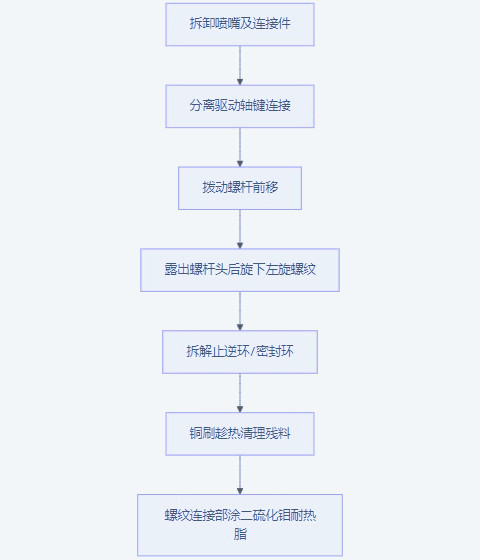

二、精準拆卸:避免二次損傷的關鍵流程

當螺桿卡死后,暴力拆卸將導致螺紋崩裂甚至料筒報廢。必須嚴格執行熱拆解工藝:

特別警示:螺桿頭螺紋多為左旋設計,反向旋轉易造成螺紋滑絲。某維修站數據顯示,30%的螺桿損傷源于錯誤旋向操作。

三、修復決策樹與長效預防策略

面對損傷的螺桿,需根據缺陷特征選擇再生方案:

| 損傷等級 | 檢測標準 | 修復工藝 | 經濟性對比 |

|---|---|---|---|

| 輕微劃痕 | 深度≤0.1mm | 油石研磨+鍍硬鉻(0.05mm) | 成本≈新螺桿15% |

| 深度磨損 | 間隙>0.3%D | 熱噴涂WC合金(增厚2~3mm) | 成本≈新螺桿40% |

| 螺紋坍塌 | 局部缺損>1mm | 激光熔覆Co基合金 | 成本≈新螺桿60% |

| 整體變形 | 直線度>0.5mm/m | 報廢處理 | —— |

預防性維護四要素:

1.磁化防護:在料斗入口加裝≥8000高斯的釹鐵硼磁柵,可攔截99%鐵屑;

2.熱管理閉環:采用PID雙通道溫控,確保料筒各段溫差<5℃,螺桿芯部通恒溫油(控溫精度±1℃);

3.壓縮比適配:加工玻纖增強料時選用低壓縮比螺桿(1.8~2.2),降低扭力峰值;

4.開機規程:預熱階段需每5分鐘手動盤動螺桿,確認無阻滯方可啟動。

技術總結:雙合金系統的卡死故障本質是能量失衡的最終表現——無論是機械能(扭矩超限)、熱能(膨脹失配)還是化學能(碳化堆積)。唯有通過多維度實時監控(溫度/扭矩/振動分析)建立預測性維護模型,方能使設備壽命提升30%以上。每一次螺桿的旋轉,都是材料科學與機械精密度的共舞,而精準的故障排除則是維持這場舞蹈永不謝幕的終極藝術。

相關資訊

錐形雙螺桿擠出機的主要特點 2017-05-25

錐形雙螺桿擠出機的主要特點 2017-05-25 剖分式同向平行雙螺桿擠出機的優點 2016-12-20

剖分式同向平行雙螺桿擠出機的優點 2016-12-20 平行雙螺桿擠出機的結構特點 2018-03-19

平行雙螺桿擠出機的結構特點 2018-03-19 單螺桿塑料擠出機的功能 2016-12-30

單螺桿塑料擠出機的功能 2016-12-30 同向平行雙螺桿擠出機優點 2016-12-12

同向平行雙螺桿擠出機優點 2016-12-12 橡膠擠出機螺桿的結構 2019-04-22

橡膠擠出機螺桿的結構 2019-04-22 橡膠擠出機的調試流程 2020-06-24

橡膠擠出機的調試流程 2020-06-24 雙合金螺桿有什么特點? 2016-09-02

雙合金螺桿有什么特點? 2016-09-02 橡膠擠出機螺桿的修復方法 2016-08-09

橡膠擠出機螺桿的修復方法 2016-08-09 橡膠擠機的擠出工藝條件 2016-09-28

橡膠擠機的擠出工藝條件 2016-09-28